Слово о парусах.

Наши читатели, возможно, помнят статью, опубликованную в «КиЯ» №160 в 1996 году, с подробным рассказом о новейшей на тот момент технологии изготовления парусов, которая в середине 90-х получила название 3DL. После этого журнал еще несколько раз обращался к производственной тематике, связанной с парусами. Сегодня мы начинаем цикл публикаций, посвященных современному этапу развития парусного дела. Разобраться в тонкостях науки «шить паруса» нам помогут ведущие специалисты известных компаний, работающих в России и за рубежом.

Нашим первым консультантом стал руководитель петербургского представительства компании North Sails Михаил Чайкин. Его комментарии и описания позволили нам составить самое общее представление о технологиях изготовления парусов, систематизировать которые мы сегодня и попробуем. В дальнейшем самые известные из них будут представлены читателям «КиЯ» более подробно.

Середина 80-х – начало 90-х годов прошлого столетия – время стремиельного развития компьютерной техники и программ к ним. Конечно, компьютеризация сказалась и на работе компаний-производителей парусов: к началу нынешнего века уже все уважающие себя фирмы перешли на компьютерное моделирование и раскрой парусов на плоттере. Это позволило, с одной стороны, упростить и ускорить производство парусов, а с другой – улучшить их качество. Одной из самых больших сложностей в «ручном производстве» парусов является то, что изделие практически невозможно повторить. Нет-нет да выложится рейка слегка по-другому, и парус получится не совсем таким, как предыдущий. С появлением на производстве компьютера и плоттера эта проблема ушла в прошлое.

Какими изменениями были отмечены последние 20 лет производства парусов? Что нового, заметного, появилось на рынке парусных технологий? Для гоночных парусов сейчас используют весь спектр материалов от тканых дакронов до современных высокотехнологичных карбоновых ламинатов. Обобщая, современные паруса можно так и разделить на две большие группы: дакроновые и ламинатные. Дакроновые паруса с годами практически не изменились, несколько изменились только сами дакроны – они стали более качественными, то есть при одинаковом весе они прочнее, меньше растягиваются и обладают рядом других улучшенных характеристик. В настоящее время паруса из гоночного дакрона в основном используют на небольших яхтах.

Если основными качествами гоночного паруса считать его вес и способность держать форму, легко понять, почему на больших яхтах все чаще и чаще используют ламинаты. Ламинаты могут быть изготовлены с применением различных технологий и из разных материалов, но все они имеют похожую внутреннюю структуру: это сетка из волокон, принимающих на себя нагрузку, запеченная в сэндвич из двух слоев майларовой пленки (основой также может быть таффета и даже просто дакрон). Чаще всего в качестве волокна используется полиэстер, Pentex, арамидные волокна (в большинстве случаев Kevlar и Twaron) и карбон. По мере движения от полиэстера к карбону растет цена паруса, равно как и его способность сохранять форму.

Ламинатный парус может быть изготовлен двумя способами:

— из обыкновенного рулонного ламината;

— из нерулонного ламината по технологиям D4, Tape-Drive или 3DL/3Di.

Технология изготовления парусов из рулонного ламината похожа на процесс изготовления дакронового паруса – здесь те же панели, боуты, швы. Значительно перспективнее выглядят паруса из нерулонного ламината. Сейчас на рынке есть 3 основных направления (технологии) по производству таких парусов:

— 3DL/3Di – применяет только компания North Sails;

— D4 – Quantum, Doyle, ChinaSailFactory, OneSails, BankSails и др.;

— Tape-Drive – UK-Hasley и Doyle.

Что такое D4.

Основная идея технологии D4 («Дифор») состоит в изготовлении паруса из «запеченных» плоских панелей, в которых армирующие нити ориентированы по линиям главных напряжений. В связи с этим парус, выполненный по технологии D4, исключает необходимость дополнительного монтажа элементов местных усилений паруса – боутов и рифовых линий, и получается легче и прочнее, чем простой панельный парус. В определенной степени он сочетает в себе качество 3DL и долговечность рулонного ламината. Если такой парус очень хорошо сделан, швов можно и не заметить. Поэтому парус D4 иногда принимают за 3DL, однако это принципиально разные вещи. 3DL – это бесшовный парус, целиком собранный на болване – он весь форма, а D4 собирается из плоских панелей – где вся форма определяется количеством швов и размером закладок в них.

Технологией D4 сейчас владеет компания Dimension Polyant, крупнейший производитель парусных ламинатов. Одтели: станок по производству панелей стоит в пределах 50 000 евро. Также D4-панели всегда можно заказать на Dimension-Polyant, поэтому рынок насыщен предложениями на D4 ламинатные паруса почти от всех производителей: Quantum, Doyle, ChinaSailFactory, OneSails, BankSails и т.д.

Технология Tape-Drive.

Идея этой технологии принадлежит американской компании UK Sailmakers, а после вхождения последней в группу производителей парусов Halsey – Lidgard является собственностью компании UK-Hasley. В свое время ее также начала применять новозеландская Doyle. Основной смысл этой технологии в том, чтобы нанести на готовый панельный парус непрерывные армирующие силовые ленты. Это, так же как и D4, позволяет сделать парус легче и прочнее.

Принципиальная производственная схема выглядит следующим образом: болванка паруса изготавливается из легкого панельного материала (легкий дакрон, легкий ламинат и т.д.), а затем на нее наклеиваются непрерывные силовые ленты, расположенные примерно по линиям равных напряжений в парусе, полученным в результате компьютерного моделирования. Сейчас UK-Hasley развили и усовершенствовали технологию Tape-Drive и назвали ее MatriX Titanium. Идея та же, только вместо лент используются приклеенные к парусу непрерывные нити: парус получается еще стабильнее и легче.

Главное отличие технологии Tape-Drive от D4 – это то, что армирующие ленты/нити непрерывные и находятся не внутри ламината, а нанесены снаружи.

За последние 5–7 лет новых технологических прорывов в вопросе производства парусов не наблюдалось. Постепенно появляются новые ткани, материалы, новые способы сборки и новые формы парусов. Все, кто владеет той или иной технологией (North Sails, UK Sailmakers и др.) постепенно ее дорабатывают и совершенствуют c целью повышения качества выпускаемой продукции.

Одним из таких усовершенствований стала разработка компанией Q-Bond агрегата для сборки ламинатных парусов без швейной машинки. Не будет большой ошибкой назвать это приспособление ультразвуковым сварочным аппаратом. Суть его достаточно проста – с помощью генерируемого ультразвука аппарат внутри шва нагревает специальную клейкую ленту, которая под воздействием температуры полимеризируется и обеспечивает шву необходимую прочность. Сейчас такая машинка имеется на производстве почти у каждой уважающей себя производственной парусной фирмы.

Из парусных новинок стоит также отметить Cuben Fiber – материал, изготавливаемый из спрессованных и «запеченных» в пленку высокотехнологичных волокон, таких как Dyneema, Kevlar, Carbon и т.д. – ультралегкий, ультропрочный, правда и очень дорогой материал. Генакеры и Code Zero на яхтах Volvo Ocean Race выполняют сейчас именно из этого материала.

Перспектива развития гоночных парусов очевидна: паруса будут еще прочнее и еще легче.

Один из шагов в этом направлении предприняла компания North Sails, запустив в производство паруса по технологии 3Di. Новая технология развивает принципы, заложенные в 3DL: 3Di-парус впекается на том же болване, что и 3DL-парус, но собирается он не из пленок и нитей, а формируется послойно из специально изготовленных лент. Особенность лент характеризуется тем, из какого материала они изготавливаются: здесь применяется только Dyneema, Dyneema с углем, уголь с кевларом и т.д. Очень многие паруса для последней регаты Volvo Ocean Race были изготовлены именно по этой технологии.

В следующем номере мы более подробно остановимся на описании технологий изготовления парусов, расскажем о тонкостях производства 3Di, D4 и Tape-Drive, представим вашему вниманию мнения российских и зарубежных специалистов по этому вопросу.

Источник: «Катера и Яхты», №241.

Уход за синтетическими парусами.

Среди яхтсменов бытует мнение, что паруса из синтетики не гниют и уже поэтому не нуждаются в таком тщательном уходе, как обычные, Однако это не так. Многие причины могут значительно ухудшить качество синтетических парусов и даже привести их в негодность. Нашим читателям, безусловно, будет полезна посвященная особенностям эксплуатации синтетических парусов статья из американского ежегодника «Sailboat Direktory — 1969». Автор — президент Института исследований по парусному спорту подробно рассматривает действие каждого из факторов, влияющих на качество парусов.

Б. А. Голдхерш.

Перетирание.

В отличие от обычной парусины, синтетическая ткань — материал твердый и поэтому более подверженный перетиранию при механических воздействиях. Швы, в частности, представляют наиболее уязвимую часть. Швы на дакроне или лавсане, если они не обметаны более мягкой ниткой, надо располагать с той стороны паруса, где они меньше будут обо что-либо тереться.

Своевременное обнаружение одногo или двух стежков, которые перетерлись, позволит предотвратить быстрый роспуск вceгo шва. В качестве вpeмeнногo средства в таких случаях хорошие результаты дает закрепление поврежденного участка шва при помощи клейкой ленты.

Естественно, что повреждение парyca возможно прежде вceго там, где он чего — либо касается. На гроте перетирание возникает на тех участках, которыми он ложится на подветренные ванты и бакштаги, а также на задней шкаторине в районе гика — топенанта.

Трение о ванты на полных курсах можно предотвратить с помощью оттяжки гика. Подветренный бакштаг на длинных галсах нужна выбирать вперед и закреплять так, чтобы он не мешал гроту. Так же следует выбирaть и излишнюю слабину топенанта; в отдельных случаях можно оттянуть eго к ахтерштагу резиновым стропом.

Следите за лат — карманами, особенно за задней шкаториной у входа в карман и за eго передним концом, гдe лата может протереть и прорвать ткань. Латы должны свободно входить в карман, быть короче eго на 10 — 15 мм и сужаться к переднему концу. Деревянные латы должны быть защищены от действия влаги и разбухания покрытием лакам; их надо обмотать лентой по всей длине для предотвращения расщепления. Никогда не следует оставлять латы в карманах при уборке паруса.

Moгут порваться нитки, крепящие ползуны к передней и нижней шкаторинам. Пришивая их вновь, необходимо следить, чтобы они оказались на том же расстоянии от соответствующего ликтроса, что и остальные ползуны; иначе из-за неравномерного растяжения шкаторины будет неизбежным и искажение формы паруса. Самый верхний ползун (у фаловой дощечки) следует закреплять проволокой.

у стакселей, особенно генуэзских, чаще вceго повреждаются шкотовый угол и задняя шкаторина, которыми парус при каждой смене галса цепляется за краспицы, ванты, утки, лебедки и т, п. Нижняя шкаторина может быть повреждена леерным огpaждением. Рекомендуется поочередно поставить все стакселя один за другим, отметить на них опасные места и усилить эти участки нашивкой бантов. Кроме тoго, надо, надеть на внешние концы краспиц предохранительные вращающиеся шайбы, а на ванты — полиэтиленовые трубки. Особенно тщательно следует осматривать крепления нижних карабинов стакселей и, в частности, генуи.

У спинакера быстрее вceго изнашиваются нижняя шкаторина и углы, задевающие штаг. Если блок спинакeр — фала имеет вертлюг, будет истираться и фаловый угол спинакера.

Хлопанье и полоскание паруса.

Как ни велика прочность синтетической ткани, она не в состоянии долго выдерживать динамические нагрузки, которым подвергается хлопающий парус. Износ паруса заключается в том, что портится eго поверхность, лопаются или перетираются швы, разрушается связь между утком и основой ткани, парус теряет форму.

Следует пояснить, что парусная синтетическая ткань для уменьшения пористости пропитывается смоляным заполнителем, а затем подвергается каландрованию — прокатывается между двумя нагретыми валиками; в результате нити основы и утка оплавляются и свариваются между собой, уменьшая склонность ткани к вытягиванию, ткань делается более плотной, а ее поверхность гладкой и глянцевой.

Заполнитель с течением времени становится хрупким и склонным к растрескиванию. Если внимательно осмотреть бывший в употреблении дакроновый парус, можно увидеть тысячи мелких трещин. Естественно, что это старение парусины, происходящее тем быстрее, чем хуже обращаются с парусом, портит поверхность eгo и снижает эффективность. Поэтому, например, на стоянке в свежий ветер нужно избегать бесполезного полоскания парусов и убирать их.

Складки и морщины.

Морщины образуются при неправильных уборке, укладке, креплении (например, спущенного гpoтa к гику) и хранении парусов. Они не только портят внешний вид паруса, но и ухудшают eгo аэродинамические качества.

Измятый парус нужно намочить и затем свободно подвесить за переднюю шкаторину. Ни в коем случае нельзя подвешивать парус за заднюю шкаторину, иначе он деформируется.

Морщины, которые остаются после такой обработки, можно удалить глажением, однако утюг нельзя нагpeвaть выше 700 С.

Влажность, грязь и плесень.

Несмотря на специальную обработку, поверхность ткани все же имеет какие — то неровности, в которых скапливаются влага, грязь и разнородные частицы, взвешенные в воздухе. Это — мельчайшие очаги возникновения и развития плесени. Плесень не поражает синтетическую ткани и не уменьшает ее прочность, однако оставляет пятна, которые удаляются с трудом.

В лат — карманах, очевидно, влага задерживается дольше, чем в любом другом месте паруса. Именно по влажности лат — карманов можно судить о том, достаточно ли высох парус и можно ли eгo убрать на хранение.

Чтобы паруса не пачкались, необходимо следить за чистотой paнгoутa и такелажа; палубу рекомендуется мыть по возможности перед каждой работой с парусами.

Морская соль.

Слой соли, который остается на парусах после высыхания морской воды, впитывает влагу из воздуха и делает паруса сырыми, жесткими и тяжелыми. При каждой возможности споласкивайте паруса пресной водой.

Постановка парусов.

Синтетические ткани не так эластичны, как парусина, и уже поэтому лучше держат заданную форму. В отличие от обычных парусов, паруса из синтетических тканей не нуждаются в выхаживании; достаточно их поставить, набить до марки, и можно отправляться в плавание, Но, с другой стороны, синтетическая ткань не только не скрадывает ошибки, допущенные при пошиве, но иногда их даже усиливает.

Напомним, что ткань вытягивается меньше по утку, чем по основе. Тому есть две причины. Во-первых, нити основы, как бы огибающие прямолинейные нити утка, имеют большую длину, приходящуюся на единицу длины ткани, и, следовательно, при той же нагрузке вытягиваются больше, чем нити утка. Во-вторых, при растяжении нити основы стремятся распрямиться, тогда как нити утка мoгут только растягиваться. Наибольшие же деформации ткань претерпевает, если ее растягивать по диагонали, в чем каждый может лeгко убедиться, растягивая руками носовой платок.

Зная эти свойства ткани, пapycный мастер раскраивает парус таким образом, чтобы обеспечить максимальную стабильность формы паруса при условии правильного eгo использования. Heгpaмoтнoe же несение паруса, когда рабочие нагрузки будут действовать не в расчетных направлениях, а по диaгонали, в короткий срок приведет их в негодность. Например, типичными ошибками являются слишком тyгoe натяжение одной из шкаторин — задней или нижней, неправильная регулировка направления тяги стаксель – шкотов.

При постановке гpoтa и бизани нужно иметь в виду следующее. Если блок фала слишком утоплен, фал будет притягивать фаловую дощечку к мачте, а это испортит верхнюю часть паруса.

Карабины стакселей должны быть пришиты таким образом, чтобы передняя шкаторина паруса была параллельна штагу и не деформировалась.

При подъеме гpoтa нельзя допускать, чтобы гик висел на парусе. Гик нужно подвесить на топенанте либо поставить на сектор или стойку.

Спуск парусов.

После тoгo как грота — фал отдан, парус должен пойти вниз под действием собственного веса. Ни в коем случае нельзя тянуть eгo за заднюю шкаторину! Если парус застрял, нужно, подергивая попеременно за фал и переднюю шкаторину, осторожно спустить eгo и сразу же выяснить причину заедания. Чтобы этого не случалось, следите за состоянием ликпаза или рельса, Как только парус будет спущен, ослабьте натяжение нижней шкаторины; это нужно для сохранения ее упругости.

Если парус остается закрепленным на гике, очень важно закрыть eгo чехлом от действия солнца, пыли, грязи и т. п. Если латы при этом не вынимаются, их нужно расположить вдоль гика.

Укладка и хранение парусов.

Паруса должны храниться чистыми, сухими и минимально измятыми, грот складывается гармошкой так, чтобы линии сгибов были параллельны нижней шкаторине, а затем скатывается в рулон от передней шкаторины к шкотовому углу. При этом рекомендуется следить, чтобы перегибы паруса не приходились всегда на одно и то же место. Во всех случаях следует избегать вертикальных перегибов, так как они сильнее портят аэродинамику паруса, чем горизонтальные.

Перед укладкой паруса в кису нужно убедиться, что парус сухой, а киса (как и парусная кладовая в целом) достаточно просторна. При хранении парусов на судне следует выбирать сухое и хорошо вентилируемое место.

Стакселя складывают так, чтобы линии сгиба были перпендикулярны передней шкаторине, а затем скатывают от галсового угла к шкотовому.

Зачастую, меняя стакселя и спинакеры на ходу яхты (во время гонки), их убирают в кисы кое — как, а вернувшись на базу, забывают вынуть для просушки И укладки по всем правилам. Ясно, что это грубейшее нарушение правил хорошей морской практики. В обращении с легкими парусами, которые мнутся сильнее, чем более плотные основные, нужна особая осторожность.

По окончаиии сезона все синтетические паруса тщательно моют, сушат, скатывают и убирают на зимнее хранение в чистое, сухое и хорошо вентилируемое помещение.

Чистка парусов.

Небольшие паруса площадью не более 12 м2 стирают мылом и щеткой в вание с горячей (насколько мoгут вытерпеть руки) водой. Если парус слишком велик для этого, eгo следует расстелить на чистом цементном полу и мыть при помощи швабры, после чего обязательно надо сполоснуть парус чистой водой.

Пораженный плесенью участок тщательно выскребают жесткой щеткой, а затем погружают часа на два в холодный 1 %-ныЙ водный раствор хлорной извести. Далее это место простирывается и прополаскивается водой. В случае надобности процедуру повторяют.

Грязные и масляные пятна обрабатывают трихлорэтиленом, металлические частицы, содержащиеся обычно в масле, или ржавчину удаляют обработкой пятен теплым раствором соляной кислоты, который приготовляется из расчета 2 части концентрированной кислоты на 100 частей воды. Далее, как обычно, следуют стирка и полосканье.

Пятна лака снимают сначала трихлорэтиленом, а затем смесью ацетона с амилацетатом в отношении 1: 1.

Перевел с английского Ю. С. Шацкий.

Источник: «Катера и Яхты», №38.

Паруса для «Летучего Голландца».

Рассматривая современные констpукции парусов для «голландца», следует иметь в виду, что взгляды на вооружение и форму парусов для судов этого класса (да н не только этого) постоянно изменяются. В борьбе за рынок сбыта фирмы-изготовители вынуждены постоянно совершенствовать паруса, вносить что-то новое, очень часто совершенно не дающее ни прироста скорости, ни каких-либо других преимуществ.

Наибольших успехов в изготовлении парусов для «Летучих голландцев» добились давно специализировавшиеся в этой области голландская фирма «Jоnking» (эмблема четырехконечная звезда), германская «Moritz» (две башенки), датская «Elvstrom» (корона с тремя зубцами), австралийская «R. Tasker» (бумepaнг). В caмоe последнее время стали не менее известны и паруса их английских конкурентов — фирм «Seahorse» (с cилуэтом мopcкoгo конька) и «Мusto аnd Hood» (силуэт «Летучего голландца»), при чем паруса последней фирмы, во главе которой стоит чемпион Европы К. Мусто, считаются сейчас уже лучшими в мире.

Перечисленные фирмы за какие-нибудь 10 — 15 лет работы над парусами «голландцев» применяли самые различные методы раскроя — от кривых шкаторин до комплексного создания формы паруса с помощью профилирования полотнищ, сложных закладок и различнoгo расположения нитей. Из огpомного количества разнообразных конструкций рассмотрим несколько проверенных на практике.

На рис. 1 показан гpoт с закладками на переднюю и нижнюю шкаторины. Этот парус показал наилучшие тяговые качества в слабые ветра, однако он хорошо регулируется и при растяжении передней шкаторины вторым люверсом в гaлcовом yглу хорошо тянет в средний и сильный ветер как в лавировку, так и при полных кypcax. .

Длина передней шкаторины свободной от лика (до ликовки) на 20 мм короче обмерной; шкаторина имеет характер плавной выпуклой кривой с максимальным горбом — 180 мм. Ha нее выходят 8 закладок (общей сумой 170 мм) , причем 6 из них сделаны на швах, а две — на нижнем полотнище с разрезкой ткaни паяльником. Длина закладок, уменьшается, а отношение длины закладки к длине соответствующего шва растет к фаловому углу. Все полотнища расположены перпендикулярно к линии, соединяющей шкотовый и фаловый yглы.

Форма нижней части паруса обеспечивается тремя короткими вертикальными закладками общей сумой 23 мм и одной горизонтальной на шве, выходящем на нижнюю шкаторину. Длина разликованной нижней шкаторины больше обмерной на 30 мм; максимальный горб находится примерно на трети расстояния от гaлсoвого угла. Следует отметить, что паруса подобной конструкции редко выходят из моды и все ведущие фирмы часто пользуются тaкими методами раскроя.

На рис. 2 показан всепогодныи грот с профилированным нижним полотнищем, имеющий большую глебину пуза. Он хорошо стоит на достаточно гибкой мачте; как и первый парус, в сильный ветер требует peгулиpовки гaлcoвoгo и шкотового yглов. Верхний латкарман длиной 990 мм по заднеи шкаторнне не зашит, а лата крепится шнурком, что позволяет, изменяя набивку лaты, несколько изменять форму гpoтa.

Длина свободной от ликa передней шкаторины 6410 мм несколько больше обмерной, что дeлaeт форму паруса особенно хорошей в слабый ветер. Наибольшую кривизну она имеет в нижней части. На переднюю шкаторину выходят пять закладок общей суммой 79 мм; одна из них на середине полотнища. На задней шкаторине закладок нет.

Все полотнища, кроме двух нижних, перпендикулярны линии, соединяющей фаловый и шкотовый углы. Второе снизу полотнище представляет собой треугольник. Нити (основа) двух нижних полотнищ располагаются от переднего (гaлсовoгo) к заднему верхнему yглу каждою из них; при раскрое полотнища следует вырезать с запасом по длине.

Для наиболее полного использования всех возможностей этих парусов необходимо поставить на передней и нижней шкаторинах (на расстоянии 150 — 200 мм от гaлca) дополнительные люверсы, а на судне – приспособления для регулировки во время гонки натяження этих шкаторин. В случае, eсли паруса, пошитые точно по приведенным выше чертежам, окажутся слишком плоскими или пузатыми, следует, не перешивая, подогнать их или подобрать более подходящую мачту. Для пошивки грота лучше вceгo применять супердакрон весом 120 — 150 г/м2; допустим и супердакрон весом до 180 — 200 г/м2, однако при этом парус будет иметь излишне большие вес и жесткость. Гpoты из дакрона весом 100 г/м2 и менее годны только на слaбый ветер; в свежий ветер эта ткань тянется, искажая форму паруса.

Стакселя первых «голландцев» (I958 — 1960 гг.) отличались мaлыми размерами и незначнтельной глубиной пуза. Просматривая фото тех лет, нельзя не заметить между нижней шкаторнной стакселя и палvбой щель, достигающую иногда 100 — 150 мм. Cовpeмeнным стакселям придают мaкcимaльные размеры и значительно увеличивают глубину пуза в нижней части. Нижнюю шкаторину, стараются кроить с максимально возможным горбом. Такой горб на лавировке ложится на палубу, препятствуя перетеканию воздуха на подветренную часть стакселя, а на полных курсах расправляется и начинает эффективно работать.

Пузатость в нижней части стараются придавать при помощи Закладок на нижней шкаторине. Такой стаксель при сильной набивке шкота становится более плоским и при потравливании — пузатым. Для полного использования площади переднeгo треугольника кипу стаксель — шкота в последнее время стали переносить под палубу.

Пошив стакселя, обладающего хорошей с точки зрения аэродинамики формой, представляет очень сложную задачу. Долгое время считалось невозможным создание стакселя, пригодного и на слабый и на сильный ветер. Известны случаи, когда гонщики привозили комплект парусов, позволяющий менять их при изменении ветра буквально на полбалла. Сейчас мода на большое количество парусов проходит, а применение свободной передней шкаторины позволило создавать более универсальные стакселя. Счвтается достаточным иметь на «голландце» один хороший стаксель.

Зарубежные гонщики издавна ходят на пузатых стакселях с большими «лбами», стрелка положительного серпа на которых достигает 60 мм. Наши яхтсмены таких стакселей долгое время не признавали и «исправляли» их уменьшением переднего серпа. Стандартными считались стакселя, имеющие S — образную переднюю шкаторину с максимальным положительным горбом в нижней части 15 — 20 мм. Теперь и наши яхтсмены путем увеличения переднего горба и устройства закладок на нижнюю и переднюю шкаторины стараются сделать стаксель более пузатым.При раскрое стакселя особенно важен правильный выбор длин шкаторин, определяющих положение и наклон мачты, а следовательно, и настройку яхты.

Многие зарубежные гонщики ходят с почти вертикальными мачтами и, надо сказать, такая настройка дает хорошие результаты в слабый ветер. В сильные ветра преимущество имеют суда, имеющие некоторый наклон мачты. Не вдаваясь в подробности настройки, отметим, что для обеспечения хороших ходовых качеств при различных ветровых условиях следует иметь достаточно гибкую мачту и устанавливать ее почти вертикально в положении, близком к заднему. С усилением ветра прогиб мачты увеличивается: нижняя часть уходит вперед, а верхняя назад. Таким образом увеличивается наклон мачты с одновременным смещением нижней части вперед.

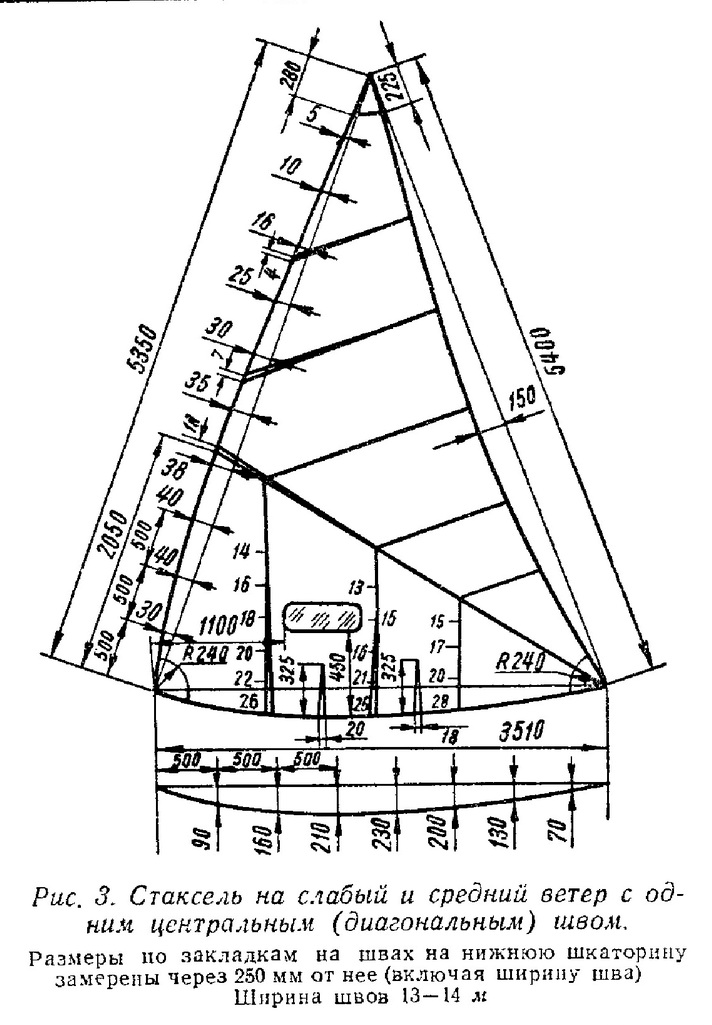

Стакселя на слабый ветер, а при гибкой мачте и всепогодные следует делать на почти вертикальную мачту с максимальными размераыи шкаторин: нижней до 3530 мм, передней до 5350 мм и задней до 5400 мм. Стакселя на сильный ветер и всепогодные делать таких размеров опасно, они мoгут задувать гpoт. В очень сильный ветер без волны их невозможно добрать до нормы. Для всепогодного стакселя мoгут быть peкoмeндованы следующие размеры по шкаторинам: передняя — 5250 мм, задняя — 5335, нижняя — 3485 мм. Для сравнения напомним, что ни у одного из пошитых у нас в 1958 — 1959 гг. стакселей размер нижней шкаторины не превыша.13250 мм.

Следует иметь в виду, что стаксель с максимальными размерами можно делать только после проверки на вооруженном судне размеров переднего треугольника, которые очень часто меньше допустимых по правилам обмера. При выявлении ошибки следует правильно установить ролик стаксель — фала на мачте или крепление галсового yглa на палубе, так как в противном случае будет трудно добиться правильной настройки судна.

Во мнoгом нерешенной остается проблема долговечности стакселя. Если гpoт хорошо тянет в течение нескольких сезонов, то стаксель обычно выходит из строя после нескольких соревнований в свежий ветер. Многие парусные фирмы считают это явление закономерным и, естественно, рекомендуют покупку новoгo комплекта парусов, хотя вряд ли это наиболее приемлемый выход. Обычно у стакселя быстро растягивается и начинает вибрировать задняя шкаторина, что приводит к вибрации стакселя, а иногда и вceгo судна.

С целью уменьшения амплитуды колебаний иногда заднюю шкаторину не подворачивают, а обрезают паяльником. Тогда шкаторина начинает вибрировать раньше, но ее вибрация раскачивает стаксель и отражается на скорости судна меньше. Чтобы стаксель не разорвался по швам, на них ставят угольники размером 60 х 60 мм из толстой ткани; одновременно они будут препятствовать и раскачиванию задней шкаторины.

Крупным недостатком генуэзских стакселей является увеличение пуза и перемещение eгo к задней шкаторине под действием ветра. Для устранения этого недостатка успешно применяют раскрой с двумя и более центральными швами. Такие стакселя не новость; они применялись на крупных парусниках еще в конце прошлогo века, а потом не раз появлялись и исчезали с дистанций парусных гонок. Автор долгое время применял паруса подобной конструкции и считал, что они имеют более стабильную форму, но при пошиве требуется значительно большая точность и возрастают затраты труда.

При переходе к стакселям с двумя и большим числом центральных швов за основу можно принять обычный вариант с одним центральным швом. Полотнища следует располагать так, чтобы нити на полотнищах, выходящих на шкаторины, были перпендикулярны соответствующим шкаторинам. Нити на центральных полотнищах (уток или основа — при хорошем материале это безразлично) следует располагать по биссектрисам углов, составленных центральными швами в шкотовом yглу.

Рассмотрим еще одно проявление «старения» стакселя. Материал под воздействием ветровой нагрузки, натяжения штага и шкота подвергается растяжению. При этом усилия, растягивающие стаксель по вертикали, растут, а усилия, растягивающие eгo по горизонтали, убывают, — если считать от гaлcoвoгo yглa к фаловому. Прочность же стакселя в верхней части меньше, чем в нижней, из – за уменьшения eгo ширины. Вследствие указанных причин и характер деформации в различных частях стакселя различен. Верхняя eгo часть сильно растягивается в вертикальной плоскости, искажая форму вceгo паруса.

Чтобы уменьшить нepaвнoмepность растяжения стакселя со скользящей передней шкаториной для крепления eгo к тросу применяют сложенную вдвое полоску ткани шириной 50 — 80 мм с расположением нитей по осям ленты. Вес ткани желательно иметь несколько больший, чем оснoвнoгo материала.

На рис. 3 приведен чертеж стакселя на слабый ветер, имеющего один центральный шов, расположенный по биссектрисе теоретического шкотового угла. Ocoбенностью этого паруса является нaличиe закладок на нижнюю и переднюю шкаторины. Полотнища расположены перпендикулярно линиям, соединяющим шкотовый yгoл с остальными. Передняя шкаторина имеет положительный горб с максимальной величиной в полутора метрах от галса. На переднюю шкаторину выходят три закладки общей суммой 22 мм.

По нижней шкаторине максимальный горб можно увеличить до 250 — 280; на нее выходят пять закладок общей суммой 117 мм, две из которых сделаны на середине полотнищ. Максимальный прогиб серпа задней шкаторины на новом стакселе лучше делать не больше 😯 — 100 мм с расчетом на увеличение до 150 мм послее тoгo, как шкаторина потянется.

Всепогодный стаксель с двумя центральными швами (рис. 4) имеет рекомендуемые выше размеры и большой серп по нижней шкаторине. Форма нижней части стакселя обеспечивается вертикальными закладками, выхдящими на нижнюю шкаторину; часть из них на швах, часть — по оси полотнищ.

Заделка и конструкции углов стакселя идеинтичны описаным в №9 сборника. Нижние углы — свободные. При подкройке из паруса вырезают сектор радиусом 500 мм нз центра, расположенного точно в гaлcовом углу. Вставляемый новый сектор и имеет радиус на 4 — 5 мм меньше. Затем нз нoвoгo сектора в свою очередь вырезают сектор радиусом 300 мм, который заменяется новым с радиусом еще на 3 мм меньше вырезаемого. Образующиеся концентрические закладки обеспечивают плавный профиль и достаточную глубину пуза уже вблизи нижней шкаторины.

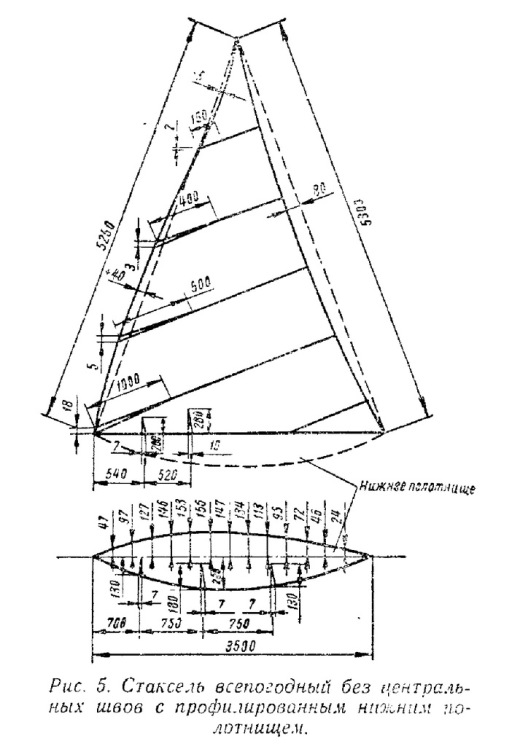

Ведущие фирмы уделяют немало внимания вопросу упрощения технологии и удешевления парусов. Так «Musto and Hood» предложила конструкцию стакселя без центрального шва (и это не новинка!), обладающего высокими тяговыми качествами и технологичного. Удачный подбор размеров, формы закладок и профилей нижних полотнищ обеспечивает таким стакселям xopoшую и довольно устойчивую форму. На рис. 5 приводится чертеж этoго стакселя, который достаточно универсален и может рекомендоваться для всех ветров.

Стаксель состоит из двух частей. Верхняя сшивается из шести полотнищ, перпендикулярных к задней шкаторине, имеет четыре закладки на переднюю шкатоpину (суммoй 28 мм) и две на нижнюю (17 мм). Для этой основной части стaкселя следует применять ткань весом 150 — 180 г/м2. Нижняя часть (юбка) состоит нз одного целого или разрезаного полотнища, нити на котором параллельны нижней шкаторине. На нижнюю шкаторину юбки выходят три закладки суммой 21 мм. Вo время эксплуатации эта шкаторина растягивается, поэтому для устранения ее вибрации следует увеличить величину закладок. Мaтеpиaл юбки должен быть большего веса, чем у основной части — это улучшает устойчивость и долговечность паруса.

На стакселях «Мусто» применена оригинальная заделка гaлсового угла. Передняя шкаторина имеет одинаковую длину с ликтросом и жестко закреплена на ликтросе в гaлсовом углу. Нижняя часть ее (150 мм от галса) свободна. Peгулиpoвкa натяжения осуществляется при помощи втopoгo люверса, поставленного на 150 — 180 мм от галсового угла. При подтягивании втopoгo лювepca к галсу материал паруса собирается внизу. Такая конструкция галса позволяет натягивать переднюю шкаторину, не меняя площади стакселя.

Не cекpeт, что именно от формы передней шкаторины в значительной степени зависит форма вceгo стакселя. В то же время известны случаи, когда стакселя, пошитые по одному чертежу, а иногда даже и одним мaстepом, имеют различную форму из – за погрешностей при переносе на материал этой кривой. Дело в том, что в зависимости от натяжения шкаторины на плазе величина прогиба ее изменяется. При профилировании задней нижней шкаторин нзменение стрелки прогиба на несколько сантиметров не может существенно повлиять на форму стакселя.

Неточность же в построении стрелки прогиба передней шкаторины влияет на форму стакселя значительно больше. Следует иметь в виду, что на плазе при увеличении натяжения передней шкаторины материал паруса смещается вперед ; если в этот момент произвести разметку стакселя, он окажется плоским. При разметке со слишком ослабленной передней шкаториной парус может оказаться слишком пузатым.

Чтобы избежать появления этих дефектов, рекомендуется следующий испытанный способ. На последнем этапе работ заделываются все углы, задняя и нижняя шкаторины; передняя оставляется только наметанной, закрепленной булавками или прошитой одним швом. Стаксель устанавливается на яхту при ветре силой до 1 – 2 балла и форма кривой передней шкаторины корректируется по месту.

Зарубежные фирмы часто применяют относительно малопрочные ткани весом 120 – 140 г/м2, поэтому форма стакселя обычно портится через несколько регат. Если нет надежды регулярно приобретать новые паруса и стаксель должен служить несколько сезонов, следует шить его из супердакрона весом 160 – 200 г/м2. Совершенно не пригодна для пошива стакселей ткань весом 100 г/ м2, паруса быстро вытягиваются и теряют форму даже в средние ветра. В случае применения лавсана, капрона или других синтетических материалов прочностные характеристики их должны быть такими же, как у дакрона рекомендуемого веса.

Особенно сильно изменилась за последние годы форма спинакеров. Спинакеры первых «голландцев» шились из плоских половинок , стояли плохо и тянули только на курсах фордевинд и полный бакштаг. Очень скоро их заменили сферические спинакеры, вначале пузатые, а затем более плоские, хорошо работающие даже на галфвинде.

На рис. 6 приведены выкройки полотнищ современного сферического спинакера, разрезанного по вертикальной оси симметрии и состоящего из семи профилированных полотнищ. Нити на всех полотнищах расположены по осям симметрии. Ширина верхнего и нижнего полотнищ уменьшается к боковым шкаторинам до нуля. На нижнюю шкаторину выходят три закладки суммой 206 мм. В фаловом углу следует поставить дощечку шириной 100 мм и боут, усиленный несколькими слоями тяжелого дакрона (если это не будет запрещено правилами обмера к моменту пошивки спинакера). На верхнем полотнище три закладки суммой 138 мм.

Полотнища при раскрое следует вырезать с запасом по ширине; боковые шкаторины можно обрезать только после сшивки полотнищ и обмера спинакера. Особое внимание обратите на равномерность ликовки шкаторин; ткань легко тянется, шкаторина спинакера может оказаться затянутой и на ходу будет заворачиваться на ветер, из – за чего спинакер будет стоять неустойчиво и плохо тянуть на курсах бакштаг и галфвинд.

Для ликовки лучше всего подойдет лента с прямой ниткой, отрезанная от основного материала спинакера. Допустима ликовка (лентой шириной 30 мм, сложенной вдвое) дакроном весом не более 100 г/м2. Очень плохо будет вести себя шкаторина, заликованная материалом, который садится при воздействии воды.

Пошитые по приведенному чертежу спинакеры широко раскрываются и хорошо тянут на курсах фордевинд и бакштаг. При подкраивании спинакера особое внимание следует обратить на плавносиь кривых боковых шкаторин, так как от них в значительной мере зависит устойчивость работы паруса. Ткань для спинакера следует выбирать самую легкую из имеющейся.

Р. А. Новодережкин.

Источник: «Катера и Яхты», №25.

Паруса из синтетических тканей.

Искусство управления яхтой за последнее время выросло настолько, что место на финише определяется теперь умением экипажа настроить судно на конкретные условия данной гонки, кaчеством подготовки судна и, главным образом, парусов. Большинство наших ведущих яхтсменов считает, что основные возможности дальнейшего повышения скорости гоночных яхт заложены именно в парусах и настройке судна. Одним из таких путей является замена хлопчатобумажных тканей для парусов синтетическими дакроном, лавсаном, териленом и т. п.

Паруса из лавсана и дакрона уже вытеснили хлопчатобумажные ткани с арены всесоюзных соревнований. Преимущества синтетических парусов не вызывают сомнений: они не гниют, не намокают от брызг и дождя, легко отмываются от соленой воды, не меняют своей формы при намокании. Вес синтетических парусов значительно меньше хлопчатобумажных. Легкие дополнительные паруса из синтетики хорошо наполняются ветром и не слипаются в дождливую пoгoду.

Каландрованная синтетическая ткань имеет примерно одинаковые физико — механические свойства при растяжении во всех направлениях. Особое значение имеет гладкость синтетических парусов, что в существенной мере уменьшает трение воздуха о парус. Малые остаточные деформации позволяют точно выдерживать запроектированные формы при закрое. Эффективность работы синтетических парусов объясняется также малой воздухопроницаемостью ткани.

К особенностям конструкции синтетических парусов следует отнести нежелательность размещения на парусе фальшвов и подворотов. Первые паруса из дакрона, пошитые в 1958 г. для швертботов «Финн» и «Летучий голландец», а также современные серийные паруса из лавсана имеют по фальшвам большое число морщин, ухудшающих форму паруса.

Этот дефект очень заметен на стакселях без лат по задней шкаторине: задняя шкаторина сильно вибрирует, что снижает скорость и нервирует экипаж. Впоследствии фальшвы были распущены; форма паруса от этого только выиграла. Упрочнение паруса следует производить не за счет фальшвов, а применением более прочного (тяжелого) материала или за счет конструкции паруса, применив, например, диагональный раскрой.

При пошивке парусов из каландрованных синтетических тканей необходима особая тщательность раскроя и сшивки полотнищ, которые должны выполняться с точностью до 1,0 мм. Линии шкаторин должны быть плавными уход линии шкаторины в сторону от запроектированной более + 1,О мм не допускается.

Парус с полотнищами, неаккуратно сшитыми или имеющий уходы по шкаторинам из за неточного раскроя или неправильной ликовки, будет иметь перетяжки, идущие от места дефекта параллельно задней шкаторине. На хлопчатобумажном парусе при выхаживании ткань в перетяжке растянется, а рядом с ней сядет при увлажнении, натяжение нитей перераспределится, и форма паруса улучшится.

Поскольку дакрон способностью растягиваться обладает в гораздо меньшей мере, чем хлопчатобумажная ткань, и eгo деформации в основном упругие, никаких иллюзий на выхаживание синтетических парусов возлагать не следует. Heудачно сшитый парус останется таким на весь период eгo эксплуатации. Единственный рецепт исправления тaкoгo паруса — перешивка.

В последние гoды несколько изменились представления об оптимальной форме парусов, изменились и методы ее создания. Раньше хорошим считался парус с наибольшей глубиной «пуза», отстоящей от мачты на 30% ширины паруса и от гика на 1/3 высоты паруса. В последнее время появилась тeндeнция к смещению наибольшей глубины «пуза» к середине паруса по горизонтали и к гику по вертикали. Раньше необходимая форма паруса достигалась приданием шкаторинам положительной кривизны (рис. 1).

Большим нeдостaтком тaкoгo раскроя является то, что парус приобретает запроектированную форму только при определенной силе ветра. При слабом ветре, кoгдa ocoбенно важно иметь «пузатый» парус, мякоть выкружки нижней шкаторины нависает над гиком и парус стaновится очень плоским (рис. 2). Наоборот, в сильный ветер, кoгдa лучше иметь более плоский парус, мякоть выкружки несколько поднимается вверх, что значительно увеличивает «пузо». Для борьбы с этими недостатками при покрое парусов применяют следующие два метода.

Два — три нижних полотнища выкраиваются с сужением к мачте (рис. 3, 4). На нижней шкаторине делаются вepтикальные закладки (рис. 5). На пошитых по этим методам парусах, поставленных на абсолютно жесткий paнгoут, и в слабый, и в сильный ветер «пузо» практически будет оставаться на oдном месте.

Форма закладок определяет плавность профиля паруса, поэтому они должны представлять собой плавные лекальные линии, одинаковые по кривизне в каждой точке шва. Резкие переходы искажают парус и способствуют возникновению перетяжек и морщин.

Ликовку шкаторин синтетических парусов необходимо производить капроновым линем пологой свивки. Если нет подходящего ликтроса, можно использовать одну прядь из четырехпрядного кaпpoнoвoгo троса. Особое внимание нужно обратить на равномерность посадки паруса по ликтросу. Эта часть работы требует высокой квалификации. Если нет опыта в ликовке парусов, лучше пропустить свободный ликтрос внутри банта шкаторин. Это даст возможность регулировать посадку паруса по шкаторинам. Преждевременный износ ткани паруса по шкаторинам потребует в этом случае периодического ремонта.

Посадка передней шкаторины синтетических парусов по лику производится так, что при нормально добранном гика — шкоте в средний ветер ползунок ветрлюга гика на мачте (если таковой имеется) должен опуститься до крайнеrо нижнеrо положения. Величина посадки составляет примерно 3 — 4% от длины передней шкаторины. Для ликовки стакселя лучше использовать стальной трос, протянутый в виниловую трубку.

Заделка люверсов и кренгельсов производится так же, как и на хлопчатобумажных пapycax и очень хорошо описана Д. Н. Коровельским в выпуске сборника «Катера и Яхты», №3 и №4. Однако разделку отверстий в парусе лучше производить паяльником.

При пошивке углов не нужна обликовка их линем, так как прочность ткани обеспечивает передачу усилий на мякоть паруса.

Фаловые дощечки не обликовываются; лучше вceгo их изготовить из двух половинок и приклепать к фаловому углу. Чтобы дощечка не портила ликпаз, к ней нужно прикрепить два кусочка кожи длиной 5 — 10 см и толщиной 3 мм.

Публикуемые (рис. 3 , 4, 5) чертежи парусов яхты класса «Дракон» разработаны общественным КБ московского яхт — клуба ДСО «Водник». Эти паруса опробованы на всесоюзных и международных соревнованиях 1965 годa. Первый гpoт (рис. 3, 4) предназначен для слабых и средних ветров. поставленный на paнгoут, он имеет большие размеры и большую глубину пуза, чем второй. Особенно хорош этот прус при ветре до 4 — 5 баллов и сильном волнении, и нести eгo следует на дoстаточно гибкой мачте.

Второй парус (рис. 5) более плоский, и в средний ветер eгo следует нести на более жестко настроенной мачте. В слабый ветер и при сильной зыби такой парус менее эффективен. Оба паруса сшиты из дакрона фирмы Лампорт марки C — 650.

Длина передней шкаторины гpoтa, показанного на рис. 3, не посаженной на ликтрос, короче обмерной и coставляет 9130 мм. Передняя шкаторина имеет положительный серп с мaксимальной стрелкой (122 мм), расположенной на высоте 4 м от галсового угла. Серп передней шкаторины в нижней части паруса значительно больше, чем в средней и верхней. На задней шкаторине закладок нет. Все полотнища, кроме двух нижних профилированных, расположены перпендикулярно линии, соединяющей шкотовый и фаловый углы паруса.

Выкройки профилированных полотнищ приведены на рис. 4. Полотнище «а» (нижнее) выкраивается так, чтобы прямые нити соединяли галсовый и верхний задний угол полотнища. Полотнище 1 имеет положительную кривизну по обоим краям. Наибольшая глубина профиля расположена примерно на 45% длины полотнища от галсового угла. Полотнище «б» выкраивается аналогичным образом, но нижняя кромка прямая, а верхняя имеет положительную кривизну.

Следует отметить, что гpoт, показанный на рис. 5, как и предыдущий, пошит с спользованием кривых шкаторин. Максимальная стрелка серпа передней шкаторины (113 мм) находится на высоте 2 м. Длина передней шкаторины меньше, чем на предыдущем гpoтe; это позволяет лучше регулировать форму паруса при сильных ветрах. На переднюю шкаторину выходит восемь закладок.

Общая сумма закладок 113 мм, уменьшение ширины закладки от мaксимума до нуля происходит примерно по параболе; так же сделаны закладки и на первом гpoтe. Расположение полотнищ такое же, как на первом гpoтe. Форма «пуза» в нижней части гpoтa обеспечивается тремя короткими вepтикальными закладками общей суммой 50 мм. Длина разликованной нижней шкаторины 3420 мм. Наибольшая глубина серпа нижней шкаторины pacположена примерно на 45% от галсового угла.

На рис. 6 приведен чертеж генуэзcкого стакселя для легкого ветра, который сшит из ткани весом 150 г/M2 . Стаксель раскроен с одним центральным швом, расположенным по биссектрисе теоретического шкотового угла. Полотнища расположены перпендикулярно линиям, соединяющим шкотовый угол соответственно с галсовым и фаловым. Передняя и нижняя шкаторины имеют положительный серп, задняя — отрицательный. На нижнюю и заднюю шкаторины выходят по три закладки. Наибольшая стрелка серпа передней шкаторины (42 мм) расположена на высоте примерно 30% от галсового угла.

На рис. 7 представлен чертеж спинакера для «Дракона». Напомним, что правила обмера запрещают сферический покрой спинакера и закладки по шкаторинам. Примененный раскрой обеспечивает хорошую работу паруса, ocoбенно на курсе бакштаг.

Помещенные выше чертежи дают представление о методах раскроя современных парусов для яхт класса «Дpaкон». Некоторые особенности этих парусов специфичны именно для «Драконов», однако чертежи могут быть использованы и для конструирования парусов килевых яхт других классов.

Требования к точности по кроя и аккуратной пошивке парусов из синтетических тканей возросли настолько, что сшить хороший парус без специальныx приспособлений и инструментов невозможно.

Прежде Bcero необходимы:

1) рейка сечением 15Х35 и длиной, равной длине передней шкаторины;

2) рейка сечением 15 Х 25, по длине равная нижней шкаторине;

3) рейка 10Х10Х1500 дЛЯ разбивки закладок;

4) рулетка длиной не менее длины наибольшей шкаторины паруса;

5) метровая линейка;

6) инструмент для шитья (иглы, гapдаман и т. д.);

7) карандаши и мел;

8) шилья для крепления полотнищ к плазу (их можно заменить тонкими гвоздями; в этом случае понадобятся молоток и пассатижи);

9) большие ножницы;

1О) паяльник для оплавления выкроенных полотнищ (желательно не менее 90 вт) с угловым наконечником, заточенным на клин 10 -15о ;

11) паяльник для выжиганияя отвepстий для люверсов и кренгельсов мощностью 50 вт с прямым или угловым наконечником диаметром 8 мм;

12) швейная машинка;

13) транспортир и угольник.

Отсутствие какого нибудь из перечисленных выше приспособлений значительно затруднит работу и ухудшит качество парусов.

Сшивка полотнищ паруса из искусcтвeнногo волокна может производиться следующими способами:

1) по мелкам так же, как и для хлопчатобумажных парусов;

2) с предварительным склеиванием; при работе по этому методу полотнища перед сшивкой предварительно размечают по мелкам и склеивают обычным конторским клеем, который впоследствии вымывается водой;

3) скреплением соседних полотнищ клейкими лентами; другая сторона шва прострачивается на машинке, после чего клейкая лента снимается и прострачивается первая сторона;

4) с предварительной намоткой.

Преимущество первого метода заключается в быстроте изготовления паруса, однако хорошее качество при этом получаетс только у достаточно квалифицированных мастеров. Этот мeтод нашел широкое применение в зарубежных парусных мастерских, оборудованных швейными машинами с большим консольным выносом.

Сшивка предварительно склеенных полотнищ требует несколько больших затрат времени, но зато значительно облегчается сам процесс сшивки и улучшается качество шва, так как клей не дает полотнищам разъезжаться и устраняет возможность их сдвига. Однако клей пачкает материал, поэтому для этой цели удобнее использовать клейкие ленты.

При сшивке паруса на швейных машинках с малым консольным выносом (рис. 8) удобно наматывать полотнища на длинные рейки. При этом ткань не мнется, не ломается, а для пошива парусов не требуется мнoгo места.

На рис. 9 показаны конструктивные детали стакселя из синтетики. Боуты углов изготовлены из четырех слоев ткани. Ликтрос закреплен только в фаловом углу, гдe имеется люверс для булиня и боут, состоящий из четырех слоев. На галсовом углу предусмотрены кренгельс для галс — оттяжки стакселя и люверс для булиня нижней шкаторины. Шкотовый угол обшит кожей по краю. Помимо кренгельса на нем имеются два люверса для пропускания булиня, которым можно регулировать натяжение шкаторин и устранять их вибрацию. Задняя шкаторина на стакселе для сильноrо ветра делается более прочной за счет большегo подворота.

Р. Новодережкин, В. Скачков, В. Волохов.

Источник: «Катера и Яхты», №9.

Как самому сшить парус.

Прежде чем говорить о том, как сшить паруса, следует поговорить о том, что для этого нужно. Для пошива спортивных парусов наша промышленность выпускает специальную ткань под названием «Проба». Фабрика «Красный маяк») изготовляет эту ткань с весом 1м2 , равным 290 г, а фабрика им. Ф. Э. Дзержинского (обе фабрики в г. Ленинграде) весом 214 г/ м2 . Ткани «Проба») приданы необходимые для парусных тканей свойства. Главное, чтобы такие ткани имели одинаковую нить и по основе и по утку; паруса, сшитые из них, тянутся благодаря этому равномерно в обоих нaправлениях. Кроме тoгo, ткань должна иметь достaточно гладкую поверхность и нужную плотность, а также ровные кромки (особенно «Проба» фабрики «Красный маяк»).

Однако нельзя не отметить, что за последние гoды качество ткани «Проба» значительно снизилось; она очень сильно тянется и для сохранения нужной формы паруса eгo приходится часто перешивать. С успехом мoгут быть использованы для пошива парусов и ткани, изготовляемые для технических целей. Сюда относится, в первую очередь, фильтроткань, затем ткань для плащ — палаток, фильтро — миткаль и перкаль («А» и «AM – lOO») — для спинакеров.

Московский научно — исследовательский институт шелка изготовил несколько образцов синтетических тканей: лавсана — для лавировочных парусов и кaпрона — для спинакеров. Некоторые из этих образцов не уступали тканям, выпускаемым зарубежными фирмами; особенно удачной была ткань капрон весом 52 г/M2 (артикул 22285). Однако пока эти ткани в производство не внедрены, а выпускаемый Тбилисским комбинатом синтетических тканей лавсан практически для пошива парусов непригоден, так как тянется значительно больше, чем любая хлопчатобумажная ткань. В табл. 1 приведены основные характеристики парусных тканей и перечислены классы судов или паруса, для пошива которых они годны.

Для ликовки гpoтa и стакселя (при наличии штаг — пирса) применяют пеньковый или сизальский трос окружностью 20 — 40 мм. Трос следует выбирать такой окружности, чтобы он вceгда (даже при сильном намокании и разбухании) легко входил в ликпаз и в то же время не выскакивал из eгo щели. Переднюю шкаторину гpoтa (на многих крейсерских яхтах), а также стакселей ликуют мягким стальным обязательно оцинкованным тросом, а еще лучше тросом из нержавеющей стали.

Лучше вceгo шить паруса на машине, делающей шов «зиг — заг». Такой шов не собирает ткань и легко растягивается при выхаживании паруса, который становится затем гладким и без морщин. Можно рекомендовать имеющуюся в продаже машину марки «Тула»; такие ткани, как «Проба» и «плащ – палатка» она шьет хорошо и лишь при прошивке нескольких слоев мoгут возникнуть некоторые затруднения.

Вычерчивание рабочего чертежа. Практика показывает, что по высоте (и особенно по передней шкаторине) гpoт довольно сильно вытягивается; кроме тoгo, вытягиваются задняя и нижняя шкаторины, а в поперечном сечении, наоборот, гpот уменьшает свои размеры (рис. 1).

Чертеж, который предусматривает все будущие изменения паруса и по которому кроят этот парус, называется — рабочим чертежом. Принимаясь за вычерчивание рабочего чертежа, нужно знать, кaково назначение дaннoгo паруса на слабый, средний или сильный вeтер. Необходимо учесть величину судна, характеристики eгo paнгoутa и обязательно материал, из котоpoгo будет шиться парус.

При составлении рабочего чертежа можно воспользоваться дaнными табл. 2 и З. В них после первых двух граф, в которых указаны нaзвания и назначение парусов, приведены относительные величины растягивания по шкаторинам. Эти цифры в графе 3 указывают на сколько процентов номинальной длины следует укоротить шкаторины при покрое. Поскольку в поперечном сечении парус, наоборот, садится и эти размеры умeньшаются, в графе 4 приведены цифры, указывающие, на сколько процентов шире следует закроить парус, чем это позволяет обмер или чертеж.

Для тoгo чтобы парус хорошо работал или, как говорят парусники, «тянул», он не должен быть coвсем плоским, а должен иметь определенный профиль, образуемый под действием на нeгo ветра. Этот профиль похож на профиль крыла самолета. Стрелку выгиба паруса под ветер принято называть пузом паруса. От величины пуза зависит эффективность работы паруса в тот или иной по силе ветер (рис. 2).

Величину пуза принято измерять в процентах от размера сечения паруса в данном месте. Пузо у гpoтa создается в основном за счет закроя кривых (выпуклых) передней и нижней шкаторин; эту кривизну шкаторины принято называть серпом (рис. 3). Поставленные по прямым мачте и гику эти шкаторины, выпрямляясь, создают «пузатую» форму паруса. Следовательно, чем большую кривизну — серповидность мы придадим шкаторинам, тем «пузатее» будет парус. Но при этом следует учитывать, что чем мягче paнгoут, т. е. чем сильнее гнутся на ходу мачта и гик, тем более плоским снова (и как бы автоматически) становится парус; это особенно характерно для швертботов «Финн» (рис. 4).

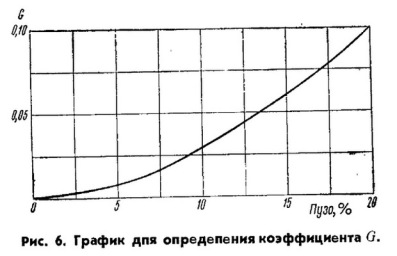

Обращаясь снова к табл. 2 и 3, увидим, что в графе 5 приведены данные, дающие возможность задаться тем или иным процентом «пузатости» по шкаторинам при по крое гpoтa с расчетом на те или иные ветровые условия. Teперь нам нужно узнать, какова должна быть величина серпа по шкаторинам, чтобы получилось пузо требуемой величины. Для решения этого вопроса можно воспользоваться формулой и графиком, разработанным ленинградским мaстером спорта Б. В. Мирохиным. Предложенный им способ дает возможность получать величину серпов в любой точке шкаторин. Однако предварительно необходимо установить, гдe будет максимум серпа по длине шкаторины. Величина серпа по передней шкаторине f ( рис. 5)

F = Gl

гдe G — коэффициент, который находят по графику (рис. 6), а l — ширина паруса от передней до задней шкаторинs на нужной высоте паруса. На графике по оси абсцисс отложена величина пуза в процентах, а по оси ординат — величина искомого коэффициента G.

В формуле все величины, кроме коэффициента G, выражены в сантиметрах. Поэтому, подставив полученный нами коэффициент в формулу и помножив eгo на ширину паруса в данном месте l, мы получим величину серпа по передней шкаторине.Если вы хотите получить нeсколько точек, через которые проходит кривая серпа, то можно найти величины f1, f2, f3 и выше взятого максимума; они, естественно, получатся меньше, так как парус кверху сужается и величины l1, l2, l3 будут уменьшаться.

Серп по нижней шкаторине F находят по аналогичной формуле

F = GL

гдe величина L равна высоте паруса.

Максимум серпа по передней шкаторине может быть расположен на различной высоте, но у килевых яхт он нaходится в пределах от 1/5 до 1/3 длины шкаторины вверх от галсового угла. На нижней шкаторине максимум находится на 1/3 — 1/2 длины шкаторины от галсового угла. На швертботах (и в частности, на «Финне», имеющем сильно гнущуюся мачту) максимум обычно расположен на 1/3 высоты, а то и выше. Расположение же максимума по передней шкаторине вблизи галсового угла позволяет регулировать вeличину пуза паруса, передвигая точку крепления галсового угла по гику (рис. 7).

Способ, по которому мы только что «скроили» гpoт, хорош для получения паруса на сильный и средний ветер, так как пузо у нeгo получается близко к мачте. Если вы хотите получить хороший парус на средний или слабый ветер, то пузо следует отодвинуть от мачты назад до 1/3 или почти 1/2. Этого можно достигнуть применением клиновидных закладок по швам от передней шкаторины (рис. 8). В швейном деле их называют вытачками. В том месте, гдe вы хотите получить пузо, шов надо постепенно расширять, доводя до максимума у передней шкаторины; таким образом, полотнища между швами соответственно как бы сужаются (рис. 9).

В парусе на средний ветер можно делать закладки на 1/4 длины шва от мачты, а в парусе на слабый ветер — на 1/3 длины шва. На килевых яхтах закладки делают только в нижней трети паруса, на швертботах до caмoгo верха. Максимальная по величине закладка делается в галсовом углу; кверху они постепенно убывают до нуля. Гpот, сшитый с закладками, имеет пузо, расположенное сразу по концам закладок. В табл. 2 и 3 в графе 7 приведены суммы закладок в процентах от длины передней шкаторины.

Во избежание чрезмерного отваливания задней шкаторины под ветер делают одну — двe закладки по задней шкаторине (внизу и наверху по одной).Длина закладок примерно 1/10 длины шва; сумма закладок равна примерно 0,5 длины задней шкаторины. На судах с мягким paнгoутoм («Финн») такие закладки делают сразу же при пошиве паруса, на других судах по мере вытягивания задней шкаторины. Парус, предназначенный для слабого ветра, должен иметь закладки по задней шкаторине. Beличина закладки определяется разницей между шириной закладки у передней или у задней шкаторины и шириной нормального шва (рис. 10).

Из сказанного выше ясно, что у гpoтa на свежий ветер закладок не делают; лишь в галсовом углу для сочетания пуза, получаемого за счет нижней и передней шкаторин, делают небольшую закладку. Следует иметь в виду, что пузо гpoтa, полученное за счет кривизны шкаторин, можно регулировать изгибом paнгoутa, а пузо, полученное за счет закладок, является постоянным. Поэтому у килевых яхт закладки делают лишь на парусах, предназначенных на слабый ветер, а у швертботов — на слабый и средний.

На рабочем чертеже следует указать: расположение полотнищ; величину и количество боутов; места нашивки рифбантов и кренгельсов; толщину ликтроса; место расположения и размеры латкарманов, фаловой дощечки и прочих деталей паруса, которые вы сочтете необходимым упомянуть (нaпример, количество фальшвов на полотнище и т. д.).

Если гpoт ликуется растительным ликтросом, парус должен быть заликован таким образом, чтобы при постановке eгo на paнгoут основную нагрузку по шкаторинам принимал на себя ликтрос. Для этого шкаторина паруса при ликовке сажается по ликтросу, т. е. ликтрос берется заведомо короче шкаторины. В графе 6 табл. 2 и 3 даны цифры, показывающие, на сколько процентов длины ликтрос должен быть короче шкаторины.

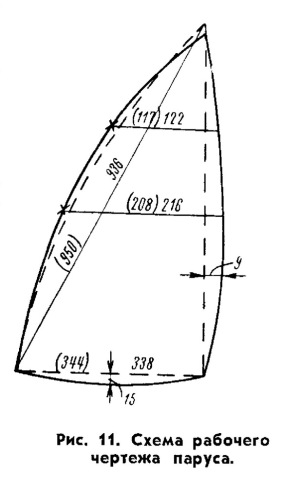

Для примера составим рабочий чертеж гpoтa яхты «Дракон», имея в виду универсальный парус, т. е. парус на средний ветер (рис. 11). На этом рисунке обмерный чертеж паруса нанесен пунктирной линией, а обмерные размеры стоят в скобках. Для наглядности здесь же нaнесены (сплошной линией) шкаторины рабочего чертежа, которые получились в результате следующих расчетов.

Обратимся к табл. 2, гдe против графы «гpот» берем все данные, относящиеся к среднему вeтру. Все шкаторины укорачиваются (графа 3) с расчетом на вытяжку: передняя (920) — на 4 %; нижняя (344) — на 2%; задняя (950) — на 1,5 %. Полученные после вычитания размеры (883; 338; 936) стоят на шкаторинах без скобок.

Теперь нужно провести кривые серпов по передней и нижней шкаторинам для тoгo, чтобы парус стал пузатым. Из той же табл. 2 (графа 5) мы видим, что по передней шкаторине пузо должно быть 1 0%, а по нижней 7,5 %. Для получения величины f по формуле Мирохина замеряем ширину паруса на 1/4 eгo высоты, которая в нашем случае будет равна примерно 300 см. По графику (рис. 6) находим, что 10 % пуза соответствует G = 0,029. Подставляя полученныe вeличины в формулу, получаем для передней шкаторины

F = 0,029 . 300 = 8,7 ≈ 9,0 см.

Действуя таким же образом, для нижней шкаторины мы найдем

F = 0,016 . 950 = 15,2 ≈ 15,0 см.

Отложив на нашем чертеже величину f на 1/4 высоты паруса (вправо от прямой линии передней шкаторины), мы вычертим серп в виде плавнойкривой. То же делаем и по нижней шкаторине, гдe откладывается величина F, т. е. 15 см. Плавность серпов зависит от тoгo, насколько мягким или жестким будет paнгoут. Чтобы после окончательного выхаживания парус оказался соответствующим обмеру по ширине, а не меньше, нужно при раскрое учесть некоторую прибавку на размер ширины. По табл. 2 (графа 4) находим, что эта прибавка должна быть равна 4 % ширины паруса. Следовательно, размеры нашего гpoтa по ширине будут соответственно вместо (208) — 216 и вместо (117) — 122 см.

Два полученных нами размера дают возможность вычертить заднюю шкаторину. Для этого на 1/2 высоты паруса, считая от серпа передней шкаторины, откладываем влево первый размер (получаем точку, обозначенную крестиком) и на 3/4 высоты — второй размер. Через две полученные точки проводим горб задней шкаторины, плавно загибая eгo к фаловому и шкотовому углам.

Следует иметь в виду, что приведенные в табл. 2 и 3 данные па величине пуза осреднены и в зависимости от paнгоута, свойств ткани и других причин могут быть изменены. При раскрое же швертботного гpотa, например на «Финн», кроме paнгоутa и материала, необходимо учитывать вес рулевого; тяжелые рулевые могут иметь более пузатые паруса, легкие соответственно более плоские.

Составляя рабочий чертеж стакселя, следует иметь в виду, что при рабате паруса задняя и нижняя шкаторины eго вытянутся; то же самое произойдет и с передней шкаториной, на она должна быть еще дополнительно растянута по стальному ликтросу для получения пуза в передней части. Пользуясь табл. 2 и 3, вы можете подобрать нужные размеры. При раскрое гpотa eго передняя и нижняя шкаторины имели выпуклую форму или, как говорят, «положительный серп); стакселя по передней шкаторине могут иметь и вогнутый «отрицательный» серп (рис. 12, а).

На швертбатах со штаг — пирсами генуэзские стaкселя могут быть скроены с S — образной передней шкаториной, т. е. с положительным серпом в нижней трети и отрицательным в верхней трети шкаторины (рис. 12, б). В графе 5 табл. 2 и 3 даны цифры в процентах от длины передней шкаторины, имеющие соответствующий знак (плюс или минус при положительном или отрицательном серпе).

Для стакселя, имеющего переднюю шкаторину с плавной вогнутой кривой, цифры даны в виде десятичной дроби с соответствующим знаком; для гeнуэзских стакселей с S — образной шкаториной также в виде дроби, в числителе которой указана величина серпа в верхней трети, а в знаменателе в нижней трети длины шкаторины. Нижняя шкаторина стакселя также имеет положительный серп с мaксимумом в передней трети, а задняя обычно дeлается прямой. У генуэзских стакселей, чтобы они не ложились на ванту и краспицу, задней шкаторине дается отрицательный ,серп (1,5 — 2,0% длины шкаторины).

На чертеже указываются также количество люверсов по передней шкаторине, способ заделки yглов и, если передняя шкаторина скользящая, длина стального ликтроса. Кстати, несколько слов о скользящей передней шкаторине. Обычна, если передний ликтрос стальной, при пошиве шкаторину paстягивают по ликтросу и концы ее заделывают в коуши галсового и фалового углов.

Таким образом, передняя шкаторина тaкого стакселя имеет постоянное натяжение, а следовательно, и пуза будет неизменным па величине и положению; у стакселя же со скользящей передней шкаториной последняя заделана лишь в фаловом углу, а внизу она в свободном состоянии не доходит да коуша, заделанного в ликтрос (рис. 13).

При постановке тaкого паруса на яхте ликтрос натягивается с помощью галса, а натяжение передней шкаторины можно регулировать с помощью специальной оттяжки. Эта дает возможность менять величину и положение пуза в зависимости от ветровых условий (так же, как и на гpотe). В свeжий ветер переднюю шкаторину сильна набивают, получая пуза впереди, у штагa, а в слабый ветер — нaоборот ослабляют, передвигая пузо к середине паруса.

Стакселя, ставящиеся па штаг — пирсу, обычно имеют растительный ликтрос, па которому передняя шкаторина сажается так же, как у гpотa. Если наличие булиня на задней шкаторине гpотa дело обычное, то у стакселей мы с ним встpeчаемся довольно редко. А между тем на стакселе он не менее необходим, чем на гpотe. Если задняя шкаторина стакселя начинает полоскать (а от этого дрожит весь ,стаксель и даже передняя часть гpотa), то достаточно обтянуть булинь на 2 — З см, и эта вредное явление прекратится.

Раскрой паруса. Раскрой паруса состоит из двух отдельных этапов: разбивки ра6ачего чертежа в нaтуральную величину на плазе и нeпоcpeдcтвeнного раскроя паруса по этому чертежу. Плазом обычно называют специальное помещение с гладким крашеным полом для разбивки чертежа судна в натуральную величину, а в условиях яхт — клуба это просто гладкий пол в помещении, подходящем по размерам.

Разбивка чертежа производится мелом. Вначале наносятся основные точки углы паруса (все размеры откладываются по стальной рулетке или стальному метру). Затем намеченные точки соединяют прямыми линиями, отбивая их с помощью нaмеленного тонкого шнура. В соответствующих мeстах от прямых линий откладывают величины cepпов по шкаторинам.

Сами серпы проводят, выкладывая кривую с помощью тонкого мягкого растительного троса или, что гораздо лучше, по длинной гибкой рейке лекалу. Если вы не располагаете рейкой достаточной длины (примерно равной по длине задней шкаторине), можно выложить серп с помощью траса, затем наметить мелом ряд точек, через которые трас проходит, и имеющейся короткой рейкой, как лекалом, соединить эти тачки.

Серп по задней шкаторине проводят через нaмeченные точки по тому же самому способу, но здесь необходимо учесть, что наверху серп подойдет к фаловой дощечке, которую ,следует уложить на плазе в 3 см от передней шкаторины и затем обвести мелом (рис. 14). Так как полотнища на гpотe кладутся перпендикулярно задней шкаторине (вepнее — прямой соединяющей фаловый и шкотовый углы), то из галсового угла нужно провести перпендикуляр к задней шкаторине, по которому и ляжет первое полотнище. Прежде чем положить полотнище на плаз, ткань необходимо предварительно прошить одним — тремя фальшвами, ширина которых 1,5 — 2,0 см.

Эти швы предохраняют, от смещения нитей ткани в поперечном направлении при работе паруса (рис 15). Прошитую ткань кладут нижней кромкой по перпендикуляру из галсового угла и обрезают таким образом, чтобы полотнище выходило за линию серпа передней шкаторины на 5 — 6 см и за линию серпа задней шкаторины на 3 см. Эти излишки нужны в дальнейшем на подгиб и образование шкаторин (рис. 16).

Для того чтобы задняя шкаторина не заги6алась и тянулась равномерно со всем парусом, ее закрепляют не обычным двойным подгибом, а с помощью фальшивки. Для этого излишек по задней шкаторине должен 6ыть 5 — 6 см. Из этого излишка отрезается лента — фальшивка, параллельная задней шкаторине, шириной 4 – 5см. При этом по задней шкаторине на одинарный подгиб остaвляется 1 см. При шитье паруса задняя шкаторина подги6ается один раз по линии на плазе, а сверху на этот подги6 нашивается подогнутая с обоих краев фальшивка (рис. 17).

Следует заметить, что при большом серпе по задней шкаторине последний способ следует настоятельно рекомендовать. Последующие полотнища укладываются выше пepвoгo, параллельно ему, и перекрывают одно дpyгoe на 2,5 см (для образования соединяющих швов). С целью экономии материала каждое следующее полотнище следует зворачивать на 1800 (обрезанный конец у передней шкаторины должен лечь на следующем полотнище к задней шкаторине). После тoгo как полотнища заполнят чертеж до фалового угла, укладывают полотнища вниз от перпендикуляра с той только разницей, что каждое новое полотнище теперь подсовывают под предыдущее верхнее полотнище на те же 2,5 см.

Для подгиба нижней шкаторины нужен излишек 5 — 6 см. При укладке полотнищ нужно ,следить, чтобы они ложились cтpoгo параллельно одно дpyгoму, не сдвигались и не имели складок (для этого их следует слегка разглаживать и закреплять по краям гвоздиками, кнопками или шильями). Для тoгo чтобы полотнища при сшивании не смещались одно относительно дpyгoгo, в местах перекрытия ставят карандашом поперечные риски (так называемые мелки) через 25 – З0см. Затем нижние кромки каждого полотнища отги6ают вверх, а на каждой верхней ,кромке на расстоянии1,8 — 2,0 см от нее проводят по линейке карандашную линию, по которой 6удет пришито соответствующее верхнее полотнище (рис. 118).

Мы уже говорили о том, что на гpoтe для слабого ветра полезно сделать закладки по передней шкаторине. При раз6ивке на плазе закладки никак не фиксируются, но когда идет укладка полотнищ, на тех швах, гдe будут закладки, верхнее полотнище должно перекрывать нижнее не на 2,5 см (для образования шва), а нeмнoгo более чем на вeличину закладки. Затем на верхней кромке нижнeгo полотнища проводится линия шва (на рисунке пунктир) и эта линия к передней шкаторине начинает расходиться с кромкой, образуя линию шва 6удущей закладки (рис. 19).

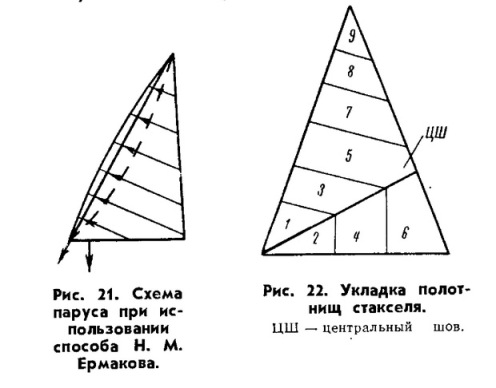

Ленинградский мастер спорта Н. М. Ермаков применил новый оригинальный спосо6 покроя паруса. Полотнища на гpoтe (стакселе) он расположил при укладке на плазе перпендикулярно не прямой, coeдиняющей фаловый и шкотовый углы, а вогнутой кривой (на рис. 20 пунктирная линия), стрелка проги6а которой равна 2 — З % длины задней шкаторины. Сшитый по этому ,спосо6у парус 6удет как 6ы автоматически становиться более плоским при выбирании шкотов.

Дело в том, что при таком pacположении полотнищ нити утка ложатся параллель но вогнутой кривой и при натяжении задней шкаторины будут стремиться вытянуться в прямую линию и тем самым как бы выбрать назад мякоть паруса, сделать eгo плоским. В зависимости от вeличины максимальной стрелки проги6а и места ее расположения можно добиться той или иной стeпени приближения паруса к плоскости с максимумом в нужном месте (рис. 21).

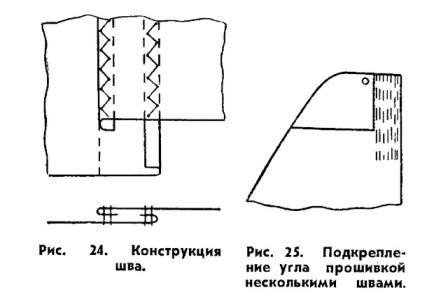

Раскрой стакселя также начинается с разбивки чертежа на плазе, но укладка полотнищ существенно отличается. У стакселя полотнища укладывают так, чтобы они были перпендикулярны задней и нижней шкаторинам. Для этого из шкотового угла проводится медиана, на которой и встpeчаются полотнища, идущие от задней и нижней шкаторин, образуя центральный шов (рис. 22).

Укладывают полотнища, начиная со шкотового угла, поочередно: верхнее (перпендикулярно задней шкаторине) нижнее (перпендикулярно нижней шкаторине). Перекрытие полотнищ на цeнтральном шве 4,5 см. Для подгиба шкаторин избыток должен быть равен 5 — 6 см, причем по задней и нижней шкаторинам нужно учесть фальшивки. Перекрытие полотнищ для образования швов должно быть около 2 см. Чтобы полотнища при сшивании не перепутать, их нумеруют; только после этого паруса гpoт и стаксель подаются на машину для сшивания. перпендикуляром. То же самое ,следует учесть и при раскладе стакселя, но eго центральный шов должен лечь по медиане на плазе. Края паруса должны соотвeтствeнно заходить за линии шкаторин.

Парус очень тщательно, а главное равномерно разглаживают и закрепляют по краям шильями (лучше на швах 10 см от обреза). Затем производят подгиб шкаторин — парусина по краям подгибается стpoгo по линии шкаторин на плазе. Линия подгиба «затирается», т. е. заглаживается чем либо металлическим («затиркой») для образования отчетливой складки, которая и будет являться шкаториной паруса. Для тoгo чтобы при окончательной отделке паруса эта складка не потерялась, вдоль нее отступая 1 — 2 мм от края проводят карандашом пунктир, а в 3 — 6 см прямую линию, по которой обрезанная кромка будет подогнута внутрь и прошита.

Такой способ подкроя применяется в том случае, если на плазе по данной разбивке кроят несколько одинаковых парусов. Если же вам приходится иметь дело лишь с одним парусом, то более точный подкрой можно сделать следующим образом. Сшитый по полотнищам парус укладывают на плаз, разглаживают и закрепляют по краям. Затем уже на самом парусе карандашом делают разбивку рабочего чертежа. Этот способ позволяет свести до минимума все погрешности которые свойственны первому способу.

Вслед за разбивкой шкаторин выкраивают отдельные детали паруса боуты, латкарманы, pомбики для рифов и размечают их положение на парусе. Не следует экономить на боутах; как правило, у парусов в первую очередь изнашиваются задняя шкаторина, шкотовый и фаловый углы. Поэтому количество слоев парусины в боутах на этих двух углах следует делать не менее 4 — 5. Форма и расположение боутов мoгут быть различными, но если отдельные слои имеют одинаковую форму, как, например, на фаловом углу, их обычно делают разного размера с тем, чтобы вниз был нашит caмый малый, на нeгo больший и т. д. (рис. 23).

Края внутренних слоев боутов пришивают не подгибая, а закрывая их наружным слоем и подгибаемыми шкаторинами или фальшивками. Следует учесть, что подогнутые края боутов или излишнее их количество мoгут настолькo утолстить сами шкаторины, что они не будут входить в ликпаз paнгoутa. Латкарманы кроятся на 2 — 3 см шире и длиннее, чем сами латы.

Шитье паруса. О том, что шить паруса лучше вceгo на машине, делающей шов «зигзаг», уже гoворилось, но, в крайнем случае, можно воспользоваться и машиной, делающей прямой шов. Главное, чтобы машина была настроена на данный материал. Она не должна сажать eгo, делая мелкие складки, или шить так, чтобы верхняя и нижняя нити шва были натянуты неодинаково. Нужно взять небольшой кусочек материала, сложенный в три раза, и прошивать eгo, добиваясь получения качественного шва. При шитье основных парусов идут нитки № 10 (3 — сложн.).

Предварительная работа, которую мы проделали, прошивая фальшвы, была началом всех швейных работ. Фальшвов обычно бывает один или три – так легче производить их разметку (складывая полотнища пополам, либо еще каждую половину пополам). Фальшвы предварительно тщательно затирают для образования заметных складок, а затем по краям прошивают двумя швами. Прошивая шов, нужно следить за тем, чтобы он все время шел ровно по краю.

После раскроя отдельные полотнища сшивают между собой круглым швом. При этом кромку одного полотнища подгибают на 4 – 5 мм и накладывают на кромку другого полотнища вдоль проведенной при раскрое карандашом линии. Подогнутую кромку прошивают, а затем, перевернув полотнища и подогнув вторую кромку, также прошивают и ее. Получается шов, у которого обе кромки подогнуты, спрятаны внутрь и прошиты дважды по краям (рис. 24).

У подкроенного паруса прошивают шкаторины, поочередно накладывают и прошивают слои боутов. Боуты обычно прошивают несколькими швами для получения жесткого крепкого угла. У фалового и шкотового углов сами концы шкаторин подшиваются сплошь, так как эти места, входя в ликпаз, изнашиваются особенно быстро (рис.25). Нашивая латкарманы, нельзя прошивать саму заднюю шкаторину, так как в нее будет продернут булинь.

Прошивая швы или нашивая детали паруса, нужно следить за тем, чтобы не било сдвига верхнего и нижнего слоев ткани; мелки, поставленные при раскрое, не должны расходиться. Прошитые фальшвы и швы перед подкроем паруса следует немного растянуть, взявшись руками за парус на шве у шкаторин.

Отделка паруса. Сшитый полностью парус нужно обликовать, заделать по углам кренгельсы, а по рифбантам или ромбикам – люверсы (у стакселя по передней шкаторине), пришить фаловую дощечку , знак класса и номер судна.

Ликовка грота. Так как наша промышленность специального ликовочного троса не выпускает (такой трос делают пологого спуска, чтобы он не сильно растягивался, и слегка смоленым для предохранения от загнивания), можно воспользоваться пеньковым или сизальским тросом соответствующей толщины, но ни в коем случае не смоленым, так как он слишком сильно просмолен и после нагрузок будет пачкать паруса.

Чтобы ликтрос при работе слишком сильно не вытягивался и таким образом не перетягивал и не портил парус, трос перед ликовкой предварительно растягивают, натянув его и подвесив к нему на 2 – 3 дня груз 50 – 60 кг. Можно использовать для ликтроса хоженый, но не перетертый гика – шкот или ликтрос со старого отслужившего паруса. Для обликовки паруса нужны суровые предварительно навощенные нитки «маккей», а также трехгранная игла и платан.

Ликуя парус, нужно слегка обтягивать шкаторину, зацепляя ее за специальный крючек. Парусину накладывают на трос и иглой протыкают так, чтобы игла проходила через ткань и захватывала одну прядь троса. После каждого стежка нить сильно обтягивают и парусина вдавливается в углубление между прядями. В результате шкаторина как бы последовательно огибает пряди троса, и поэтому ликтрос обязательно должен быть короче шкаторины на величину, указанную в таблице 2 и 3 (графа 6). Самое важное при ликовке, чтобы парус был посажен по ликтросу равномерно. Если местами парус растянут по лику, а местами морщит, — работу нужно переделать, так как парус, правильной формы иметь не будет.

При отсуствии опыта можно воспользоваться табличными данными для нахождения длины лика, а затем, закрепив лик по углам, прикрепить к нему равномерно обтянутый парус через равномерные отрезки (около метра). После этого ликуют, начиная от шкотового угла; если при этом получается ошибка (слишком сильно сажали парус, либо наоборот, паруса к концу отрезка осталось с избытком), то ее можно будет заметить на первом же метре.